Части рулевого механизма

Части рулевого механизма

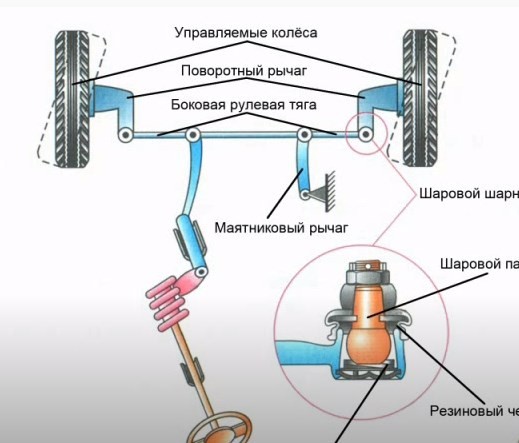

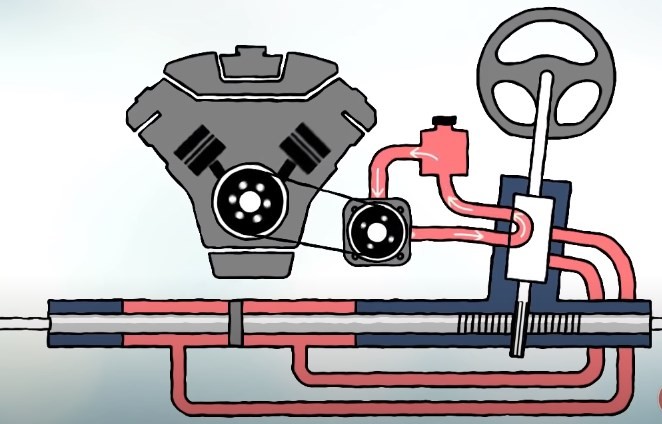

Задача рулевого механизма состоит в том, чтобы реализовать сцепление между рулем и колесами, а строго говоря — переключателями этих колес.

Существенными элементами системы рулевого управления являются управляемые колеса, рулевой механизм и рулевой механизм вместе с сопутствующими элементами. Основные требования, предъявляемые к рулевому механизму, включают:

• длительный срок службы,

• высокую эффективность,

• обеспечение требуемого передаточного числа

• обеспечение требуемой силы поворота рулевого колеса (для большинства транспортных средств категории N3 эта сила составляет максимум 200 Н и 450 Н, за исправную систему рулевого управления и систему с неисправностью соответственно),

• обратимость, т.е. способность передавать крутящий момент как с рулевого колеса на колеса, так и в обратном направлении,

• небольшие габариты и вес.

Типы зубчатых колес

В настоящее время в транспортных средствах большой грузоподъемности используются два основных типа зубчатых колес: винтовые (шарико-винтовые) и реечные, доступные в различных вариантах и конструктивных вариантах. Ради порядка следует также упомянуть о глобоидных (червячных) коробках передач, которые все еще встречаются в старых грузовиках с более низкой полезной нагрузкой. В настоящее время понятие «рулевой механизм» является синонимом термина «рулевой механизм с усилителем». В оставшейся части статьи полностью механические решения будут опущены. Те, кто интересуется этой темой, относятся к литературе.

Прогресс, достигнутый в конструкции рулевых механизмов, является результатом все более высоких требований к безопасности и комфорту вождения. Тем не менее, этот прогресс в первую очередь связан с улучшением известных конструкций, разработкой новых системных решений и поиском новых применений (таких как использование реечных зубчатых колес в тяжелых транспортных средствах с независимой подвеской с низким передним мостом для объемных нагрузок).

На европейском (и не только) рынке рулевого управления грузовиков доминируют ZF и TRW, которые предлагают широкий спектр решений. ThyssenKrupp Presta SteerTec также активно работает на рынке. LuK является ценным поставщиком гидравлических насосов гидроусилителя руля.

Шариковая передача

Шарико-винтовые трансмиссии представляют собой улучшенную версию винтовых рулевых механизмов (приводной элемент — винт, а ведомый — гайка), недостатком которого является низкая механическая эффективность, особенно с инвертированным приводом (от управляемых колес до рулевого колеса). Технические и эксплуатационные параметры винтовых передач были значительно улучшены в результате внедрения так называемой шариковые нити. Линия такой резьбы в винте и гайке имеет форму круглой канавки, в которую вводятся шарики. Задача шариков — заменить трение скольжения трением качения при взаимном вращении винта и гайки. В связи с тем, что коэффициент трения качения значительно ниже, КПД таких зубчатых колес превышает 85%. Чтобы избежать выпадения шариков, оба конца (выходы) резьбы гайки соединены друг с другом каналом циркуляции,

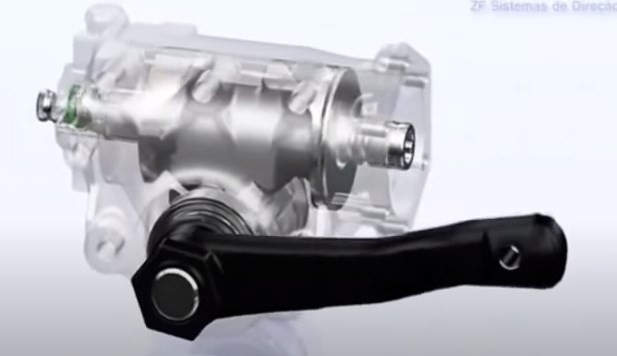

ZF Servocom design ZF Servocom является

наиболее популярным шарико-винтовым рулевым механизмом в течение длительного времени. Этот редуктор выпускается во многих вариантах, в зависимости от нагрузки на рулевую ось, количества контуров и количества подающих насосов. Основные типы — Servocom 8090 (нагрузка на ось 1,5-4 т), 8095 (3-6 т), 8098 (5,5-8,5 т). Типы 8096 и 8099 — двухконтурные коробки передач.

Шаровая передача ZF Servocom

Конструкция цилиндрического рулевого механизма ZF Servocom 8098 (нейтральное положение): A — масляный бак, B — насос, C — линия подачи, D — возвратная линия, E — шайба, F — подшипник, G — корпус, H — поршень, I — дроссельный клапан, J — гайка с шариковой резьбой, K — винт, L — торсион, M — палец, N — предохранительный клапан, O — перепускной клапан, P — входной вал, Q — сердечник распределительного клапана, R — корпус распределительного клапана, S — главный вал с зубчатым сектором, T — крышка

Рулевой механизм Servocom относится к группе механических передач с гидравлической поддержкой. Его основными элементами являются корпус (G), поршень (H), распределительный клапан (Q, R), торсионная балка (L) и главный вал с зубчатым сектором (S).

Рулевой механизм также позволяет управлять транспортным средством в случае потери мощности. Работает как обычная механическая коробка передач.

Входной вал (P) соединен с полым винтом (K) посредством очень гибкого торсионного стержня (L). Слишком большое угловое смещение этих элементов предотвращается штифтом (M).

Вращение рулевого колеса передается на входной вал. После того, как шток (L) поворачивается на небольшой угол (около 7 °), передача крутящего момента от входного вала переходит в штифт (M). Винтовая передача (К) с правой резьбой установлен в корпусе (G) без зазора, с использованием двух упорных подшипников ролика иглы (F) и упорную шайбу (E). Через гайку (J) с закрытым каналом циркуляции шарика вращение входного вала (P), соединенного с рулевым колесом, преобразуется в линейное движение поршня (H). На одной стороне поршня прорезаны зубья, взаимодействующие с зубчатым сектором, расположенным на главном валу (S), соединенном с рычагом рулевого механизма. Угловое движение рычага передается через продольный стержень на рулевой механизм рулевого моста

Передаточное отношение рулевого механизма и число оборотов между крайними положениями управляемых колес зависят от текущего радиуса передачи между поршнем и главным валом и угла наклона спирали.

В эффективном рулевом механизме процесс механической передачи крутящего момента гидравлически поддерживается давлением, создаваемым внешним масляным насосом.

Гидравлическая часть трансмиссии состоит из поршня (H) и распределительного клапана, встроенного в входной вал, и винта. Сердечник клапана (Q) образует одно целое с входным валом (P). Функция корпуса клапана (R) выполняется секцией болта (K). Входной вал установлен внутри винта. На поверхности сердечника и корпуса распределительного клапана расположены шесть продольных седел. Через соответствующие масляные каналы последовательные гнезда в сердечнике попеременно соединяются с линиями подачи (С) и возврата (D). Три из шести седел в корпусе клапана соединены с левой стороной поршня, а остальные три седла соединены с правой стороной. Соединение этих розеток также чередуется.

Если к торсионной силе не приложено никакого усилия, распределительный клапан находится в нейтральном положении. Калибровка нейтрального положения клапана происходит во время изготовления рулевого механизма. В этом состоянии гнезда в сердечнике (Q) и корпусе (R) расположены относительно друг друга таким образом, что пространства слева и справа от поршня (H) одновременно соединены с линией подачи (C) и линией возврата (D). ). Другими словами, канал питания подключен к обратному каналу. Когда двигатель работает, масло, закачиваемое гидравлическим насосом, проходит через распределительный клапан и направляется обратно в бак. Силы, действующие на обе стороны поршня, уравновешены. Это называется гидравлическое среднее положение.

Рулевой механизм ZF Servocom 8098: поворот направо

Как только рулевое колесо поворачивается вправо, поршень (H) также перемещается вправо (рис. 4). Однако ранее, благодаря использованию гибкого торсионного стержня, имеется угловое смещение входного вала относительно винта. Сердечник (Q) распределительного клапана вращается по часовой стрелке, перекрывая поток масла из трех подающих седел (3) сердечника к седлам (2) корпуса клапана, соединенным с правой стороны поршня шестерни. В то же время вращающийся сердечник увеличивает степень открытия седел (4), подающих масло к седлам (1) корпуса клапана, откуда масло попадает на левую сторону поршня через канавки под резьбу. Процесс рулевого управления с усилителем начинается в рулевом механизме, поддерживаемом закрытыми патрубками (3), предотвращающими возврат масла из патрубков (4) в бак. Когда поршень рулевого колеса движется вправо,

Рулевой механизм ZF Servocom 8098: поворот налево

Аналогичный процесс происходит, когда рулевое колесо поворачивается влево (рис. 5). При повороте сердечника распределительного клапана влево седла (3) и (2) открываются шире, а седла (4) и (1) остаются закрытыми. Вспомогательное действие происходит с правой стороны поршня рулевого механизма. Масло, вытесненное из левого рабочего пространства, возвращается в бак через открытые седла (5) и (6).

Поток масла через рулевой механизм зависит от скорости (скорости) рулевого колеса. Чем выше скорость потока, тем быстрее отклик рулевого управления. В свою очередь, когда давление масла увеличивается, мощность опоры увеличивается. Непосредственным фактором, определяющим давление масла, является сопротивление управляемых колес транспортного средства в зависимости от нагрузки на ось и коэффициента трения между шинами и землей. Из-за разницы углов поворота входного вала и винта распределительный клапан поддерживает оптимальное соотношение расхода и давления масла. Эффект изменения давления — это реакция на руль, которая позволяет водителю оценить ситуацию и «почувствовать» автомобиль.

Ударная нагрузка на управляемые колеса (например, в результате бега по обочине или краю колеи) создает силу, которая вызывает внезапное вращение винта относительно входного вала и, таким образом, меняет положение корпуса распределительного клапана относительно сердечника клапана. В результате максимальный поток масла направляется на сторону низкого давления поршня рулевого механизма, где давление быстро увеличивается, и сила удара подавляется до его передачи на рулевое колесо.