Решение тормозных задач

Новые решения в тормозах

Внедрение дисковых тормозов в грузовые автомобили в начале 90-х годов поставило новые задачи перед производителями фрикционных материалов. Основные два: разработка новых фрикционных материалов, предназначенных для этих тормозов, и эффективное сочетание фрикционного материала с несущей пластиной тормозной колодки. В обеих этих областях непрерывное развитие осуществляют крупнейшие производители фрикционных материалов. Поверхность трения дисковых тормозов даже в 4 раза меньше барабанных тормозов, предназначенных для того же применения, среди прочих следовательно, фрикционные материалы дисковых тормозов работают при более высоких температурах (как мгновенных, так и непрерывных). Кроме того, они подвергаются более высоким удельным давлениям. Эти вымогательства являются источником развития работы в этих областях.

Фрикционный материал тормозных колодок

Фрикционный материал накладок и тормозных колодок состоит из множества компонентов, которые можно разделить на следующие группы:

- органические компоненты: связующая смола, резина, химические волокна

- твердые смазки: сульфиды металлов, графит, нефтяной кокс

- металлы: стальная вата, порошки или щепа: цинк, медь, латунь, бронза

- наполнители: оксид алюминия, барит, мел, цирконий песок.

Рецепт фрикционного материала всегда является компромиссом между ожиданиями клиента и технологическими и стоимостными возможностями производителя.

Проектирование нового фрикционного материала в Lumag было запланировано, выполнено в соответствии с ISO 15484 и прошло успешно. Был разработан материал, свободный от сульфида сурьмы. В настоящее время проводятся дорожные испытания для проверки разработанного фрикционного материала.

Основные характеристики фрикционного материала:

- не содержит в своем составе металлов, которые обычно считаются вредными для здоровья: свинец, кадмий, ртуть, сурьма, хром VI

- характеризуется высокой термостойкостью, даже до 1000 С,

- он безопасен для тормозного диска, что было подтверждено испытанием на наличие трещин,

- отличается низкими эксплуатационными расходами из-за длительного использования,

- высокая износостойкость во всем температурном диапазоне использования, см. чертеж, показывающий износ в зависимости от начальной температуры торможения и скорости,

- высокая эффективность торможения в широком диапазоне температур, скоростей и нагрузки по сравнению с требованиями OE,

- нет увеличения толщины под воздействием температуры, например, блокировка колес.

Материал OE LU801

Сочетание фрикционного материала и поверхности несущей пластины

В Lumag, в рамках работ по разработке конструкции тормозных колодок для грузовых автомобилей, была поставлена задача повысить силу сцепления фрикционного материала с поверхностью несущей пластины тормозной колодки.

Во время производственного процесса фрикционного материала тормозной колодки гладить на пластине стальной несущей. Из-за высокие тепловые и механические нагрузки в области использования, и форме несущей пластины специально форма, чтобы предотвратить разрыв фрикционного материала за счетом улучшения его прилипания к поверхности несущей пластины. На сегодняшний день, различные производители колодки использовали ряд решений этой проблемы (например, перфорацию несущей пластины путем штамповки, сварки к поверхности сетки пластины, обработка тиснение выполняется по объему, литье несущей пластины с удерживающим средством в виде штифтов).

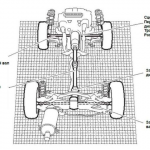

Решение, предложенное применение заключается в технологии бурения в разработке тепловой контактной поверхности фрикционного материала — несущая пластина. В предлагаемом решении инструмент

(стандартное сверло для термического сверления), установленное в держателе станка (например, фрезерные станки), вращающегося вокруг своей оси симметрии, перпендикулярно вставляется в материал несущей пластины на требуемую глубину. Во время механической обработки в результате продольной подачи инструмента и его вращения на границе раздела материала пластины и поверхности сверла трение вызывает локальное плавление материала несущей пластины. Пластифицированный материал несущей пластины проталкивается через сверло над поверхностью пластины, образуя конусообразную вспышку, заканчивающуюся фланцевым выступом на ее верхнем крае. В то же время в несущей плите создается коническое отверстие.

Развитие поверхности держателя тормозной колодки, выполненного таким образом, характеризуется хорошими свойствами, которые значительно улучшают адгезию фрикционного материала к поверхности несущей пластины:

- Коническое углубление в материале плитки и вспышка над ее поверхностью повышает прочность фрикционного материала против сил разрушения, параллельных плоскости плитки.

- Концевые фланцы вспышка завершается нажатием фрикционного материала увеличивая его устойчивость к силам перпендикулярно к поверхности несущей пластины.

Этот метод позволяет изготавливать любое количество элементов (поверхность плитки ограничено) в любой конфигурации. Изменяя параметры (подача, скорость, угол сверления), можно изменять форму отдельных элементов выработки (коническое отверстие, высота вспышки, ширина фланца). Другая возможность использования этого метода — пропускание сверла через материал пластины, в результате чего материал выталкивается в форме рукава с помощью сверла на требуемой стороне пластины.

Во второй половине 2010 года, были сделаны попытки разработать поверхность опорной пластины с помощью термического бурения. На их основе была изготовлена пробная серия продуктов, которая подверглась всесторонним разрушительным испытаниям. После положительной проверки результатов испытаний компания решила подать заявку на патент.

Было принято решение о покупке специализированного станка для реализации вышеуказанной технологии. Запланированное начало серийного производства предполагалось 05.2011.